Профилированные жестяные листы широко используются в промышленном и гражданском строительстве. Однако, делаются они не вручную. Как устроена линия по производству профнастила, какими они бывают и в чем отличия – далее в статье.

Прежде, чем рассматривать непосредственно оборудование, чтобы лучше понять, чем определяются его характеристики, следует определиться с тем, какими бывают виды профнастила. Ведь именно параметрами конечного продукта задается и выбор техники для его производства.

Профнастил, даже имея самую малую величину гофра (8 мм для стеновых модификаций), оказывается гораздо прочнее обычной, листовой оцинкованной стали, из которой сам изготовлен.

Профнастил, даже имея самую малую величину гофра (8 мм для стеновых модификаций), оказывается гораздо прочнее обычной, листовой оцинкованной стали, из которой сам изготовлен.

Именно продольный рельеф обеспечивает его дополнительную жесткость. Поэтому строители широко применяют его для самых различных целей: заборов и стен промышленных зданий, в качестве кровельного материала, для межэтажных перекрытий и даже в качестве несъемной опалубки.

Стены и кровля из профнастила не утяжеляют здания и обладают отличной герметичностью (Сноска 1).

Естественно, для разных задач требуются разные характеристики, а значит – и линии для производства профнастила.

Вся технологическая информация о потребительских качествах содержится в самой маркировке профнастила, с которой важно ознакомится перед тем, как выбрать профнастил для крыши.

Существуют государственный стандарт на его производство — ГОСТ 24045-94, где и прописаны все характеристики, отражаемые в марке.

Например, С44-1000-0,4 означает:

- С — назначение материала

- 44 – высота гофра

- 1000 – полезная, или монтажная ширина листа

- 0,4 – толщина использованного металла

Классификация профнастилов (Сноска 2):

- С — стеновой профнастил используется для возведения ограждений, стен и перегородок

- Н – профнастил кровельный применяется для устройства крыш

- НС – применяется в качестве покрытия для кровли и как профнастил для стен

Важная информация! Для производства всего стандартного профнастила используется жесть шириной 1250 мм. Разная ширина конечного продукта (как правило, от 750 до 1150 мм) определяется уходом материала на высоту гофра: чем выше профиль, тем меньше ширина. Однако при этом пропорционально растет и прочность.

Длина листов, в соответствии с ГОСТ, может составлять от 2,4 для стеновых и 3 м – для смешанных и кровельных материалов, до 12 м для всех видов.

Однако, в связи с тем, что материал рулонный, под заказ производители готовы нарезать свою продукцию под любой размер, удобный заказчику.

Кровельные материалы также в большинстве случаев имеют в вершине гофры по внешней стороне специальную капиллярную водоотводящую канавку.

Как сырье для производства профнастила используется исключительно оцинкованный рулонный металлопрокат. Он может иметь толщину от 0,35 до 2 мм. Стандартный внешний диаметр рулона – 1,2 м, длина же листа в нем зависит от толщины металла.

Сталь может иметь как обычное цинковое покрытие, так и иметь дополнительный слой защиты из лакокрасочного материала или полимера.

При этом покрытие может наноситься на одну или обе стороны, при двустороннем нанесении – выполняться одним или разными материалами.

Важная информация! Самым надежным и долговечным считается профнастил, имеющий покрытие из синтетических полиэфирных материалов. Но он же является и самым дорогим, и наиболее уязвимым к механическим повреждениям защиты. Впрочем, последний недостаток сглаживается наличием на рынке специальных ремонтных составов.

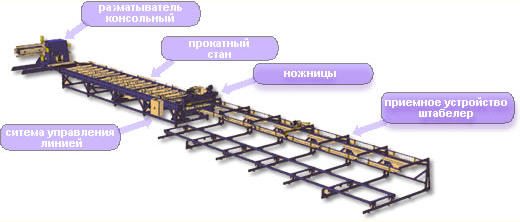

В типовую схему линии по производству профнастила входят, как правило, пять основных устройств:

- Разматыватель – на его вал надевается рулон листовой стали, и удерживается для подачи к месту обработки

- Формующий стан – это основной элемент линии, где происходит собственно профилирование подаваемой ленты материала

- Блок управления – здесь производится включение, отключение и программирование параметров для рабочих устройств

- Ножницы гильотины – с их помощью производится резка готового профиля на листы

- Приемный стол – как правило, соответствует габаритам выпускаемого в данный момент листа (ширина стола фиксированная, а длина может регулироваться). Здесь готовая продукция штабелируется и упаковывается для последующей отправки на склад.

Важная информация! Некоторые солидные производители оборудования, выпускающие различные линии для производства: производства профнастила, металлочерепицы, прочих видов проката, оснащают свою продукцию дополнительными устройствами. Например, это может быть запиточный стол, располагаемый между разматывателем и формующим станом, или отрезные ножницы, способствующие быстрой замене рулона. Естественно, такие дополнения положительно влияют на технологический процесс, а значит – и на качество готового листа.

Однако, все же основной элемент любой линии – это прокатный стан. Он представляет собой установленные на станине симметричные пары валов (клети), которые за счет механического сжатия и формуют на листе гофру, прокатывая ленту через себя.

Чем больше их количество – тем глубже получается профиль. Ведь ленту нельзя просто взять и на входе в стан задать ей нужный изгиб (ширина сырья – больше, чем у готового продукта).

В этом случае металл, как минимум, потеряет пластичность на сгибах, а, скорее всего – сломается. К тому же, протянуть через форму в этом случае его будет очень сложно.

При прохождении исходный материал деформируется от меньшего изгиба к большему. Соответственно, диаметр формующих цилиндров от пары к паре растет, а расстояние между ними – уменьшается, вплоть до последней клети, где профнастил приобретает плановый размер.

В связи с описанными особенностями технологии, практически невозможно выпускать на одном стане изделия разного профиля.

Каждый вид требует своей ширины станины в месте установки клетей, а также соответствующего диаметра цилиндров. Впрочем, встречаются модели, позволяющие выпускать материал с одной высотой гофры, но с разной шириной листа.

Теоретически возможен выпуск и другого, имеющего не слишком большие различия по высоте гофра, проката. Однако в этом случае – потребуется полный комплект оснастки, включающий клети и ножницы гильотины.

С учетом затрат на монтажные работы такое решение с финансовой точки зрения будет не сильно отличаться от установки новой линии. Что может варьировать любой производитель – это толщину металла, вид его покрытия, и длину готового профнастила.

В качестве привода на раме устанавливается электрическая силовая установка, от мощности которой зависит максимальная толщина обрабатываемого металла и скорость прокатки.

Однако стан не только сам выполняет основную работу, но и является несущей конструкцией для части остального оборудования – как минимум, блока управления и гильотины, которая тоже играет немаловажную роль.

Ножницы гильотины имеет в своем составе любая линия производства профнастила. Они повторяют геометрию выходящего профиля и имеют гидравлический, электромеханический, реже – пневматический привод.

От них в значительной степени зависит качество продукции, поскольку край профнастила не должен иметь заусенцев, а загиб, образующийся в месте реза – влиять на длину листа не более чем на 0,5 мм (по ГОСТу).

Поскольку режущие кромки ножниц – основной рабочий элемент, влияющий на эти показатели, периодически они требуют заточки или замены.

Для управления всем набором механизмов используется блок управления. Он в начале производственного процесса программируется на определенную толщину исходного материала, тип покрытия, здесь же задается необходимая длина листа.

Эти устройства имеют электронику для отключения линии в случае возникновения неполадок.

Оборудованная таким контроллером, линия для производства профнастила считается полуавтоматической. Это связано с тем, что заправка новой металлической ленты, когда закончился старый рулон, производится вручную.

В остальное же время персоналу (который на большинстве линий представлен одним рабочим) остается наблюдать за отсутствием неисправностей – техника все сделает сама.

И теперь Вам осталось ознакомиться только с инструкцией по монтажу крыши из профнастила, и Ваш дом преобразится!